在PCBA的可靠性设计中,优良的防护是确保产品在复杂环境下稳定运行的基石。然而,当某产品主板上的电阻表面异常地生成了一层绿色结晶,并伴随明显的局部过热痕迹时,我们意识到——这不仅是单一器件的失效,更是一次防护体系被击穿的典型信号。

为彻底追溯根源,我们对该样品展开深度诊断,旨在揭示现象背后的真实成因与系统级隐患。

1.外观检查

外观检查发现,电阻R160、R161端电极表面均发现绿色晶体物质现象。两电阻表面及周围都存在明显发黑、熔融现象,说明电阻服役过程中必定存在严重发热异常。

图1.产生绿色晶体物质的电阻表面外观照片

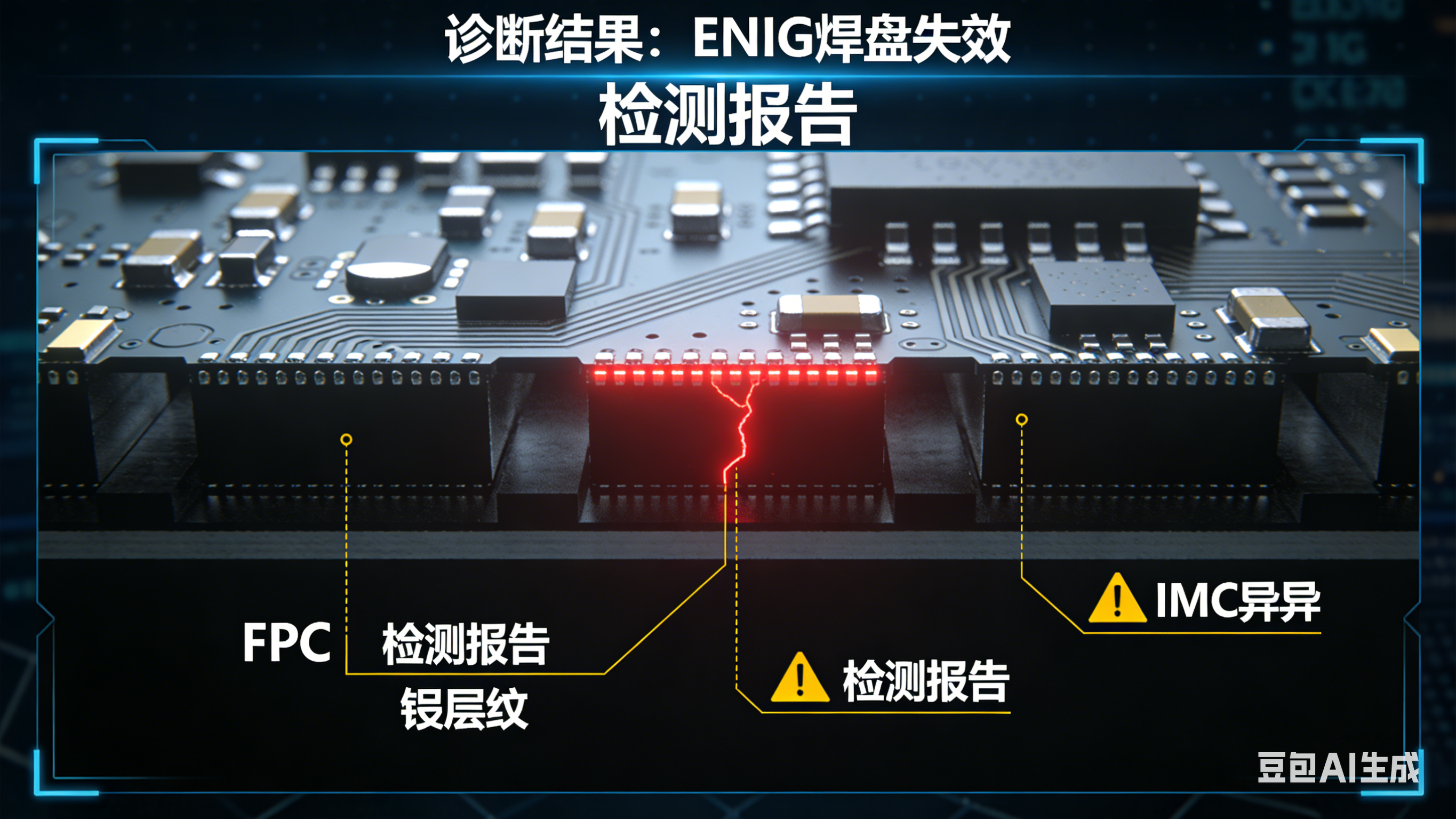

2.表面分析

绿色晶体放大后呈现碎片状结晶形貌;成分测试结果显示,绿色晶体含有C、N、O、Ni及少量Cl元素。电阻周边发现熔融形貌,说明电阻服役过程中存在严重发热异常。

图2.绿色晶体位置形貌观察及成分分析结果

3.XPS分析

通过XPS全谱图分析,可检测出C/N/O/Ni//Cl/Pt元素,其中Pt元素为EDS分析时样品前处理(需要溅射Pt,增加样品导电性)所致。

如图6所示,通过XPS精细谱图分析,样品检测到金属Ni、Ni/O化合物以及少量的氯化物、有机含氮化合物。(备注:在用Ar离子对绿色晶体表面残留Pt层溅射过程中,会对金属氧化物中的O择优溅射,导致部分金属氧化物被还原,故可以检测到金属Ni。)

以上分析结果显示,绿色晶体物质主要为氧化镍物质(氧化镍为绿黑色立方晶体)。

图3.XPS测试全谱图

图4.XPS测试精细谱图

4.剖面分析

切片后,绿色晶体位置电阻镍电极层明显缺失异常,另一端镍电极层发现大块状的氧化镍及高温熔融形貌,说明大块状氧化镍主要由镍与氧在高温下生成。大块状氧化镍周围发现碎片状氧化镍(与绿色晶体表面形貌一致)及局部典型腐蚀形貌,腐蚀位置发现少量腐蚀元素Cl,说明氧化镍周围同时存在轻微的化学腐蚀。

如图所示,焊点表面存在疑似助焊剂残留,该位置未发现腐蚀元素Cl。

另外,需要指出的是,电阻器件表面并未发现连续的三防漆膜,说明该工艺并未起到应有的作用。

综上结果可知,电阻表面绿色晶体主要为电阻层氧化镍。

图5.R161电阻截面SEM形貌观察照片

图6.R161电阻截面EDS成分分析结果

5.原物料分析

电阻原物料切片后发现两端电极镀层完好,未见异常现象。

图7.电阻原物料切片后SEM观察照片

总结与建议

总结:

电阻表面绿色晶体物质生成过程为:电阻表面三防漆成膜不良,服役过程中在热、潮气、氧气共同作用下,镍电极层生成块状氧化镍绿黑色晶体。

建议:

1.加强PCBA整体防护,例三防漆涂覆,需要关注三防漆涂覆质量及三防漆防护性能,避免器件受外界水汽等因素影响。

2.优化产品热管理,降低服役温度。