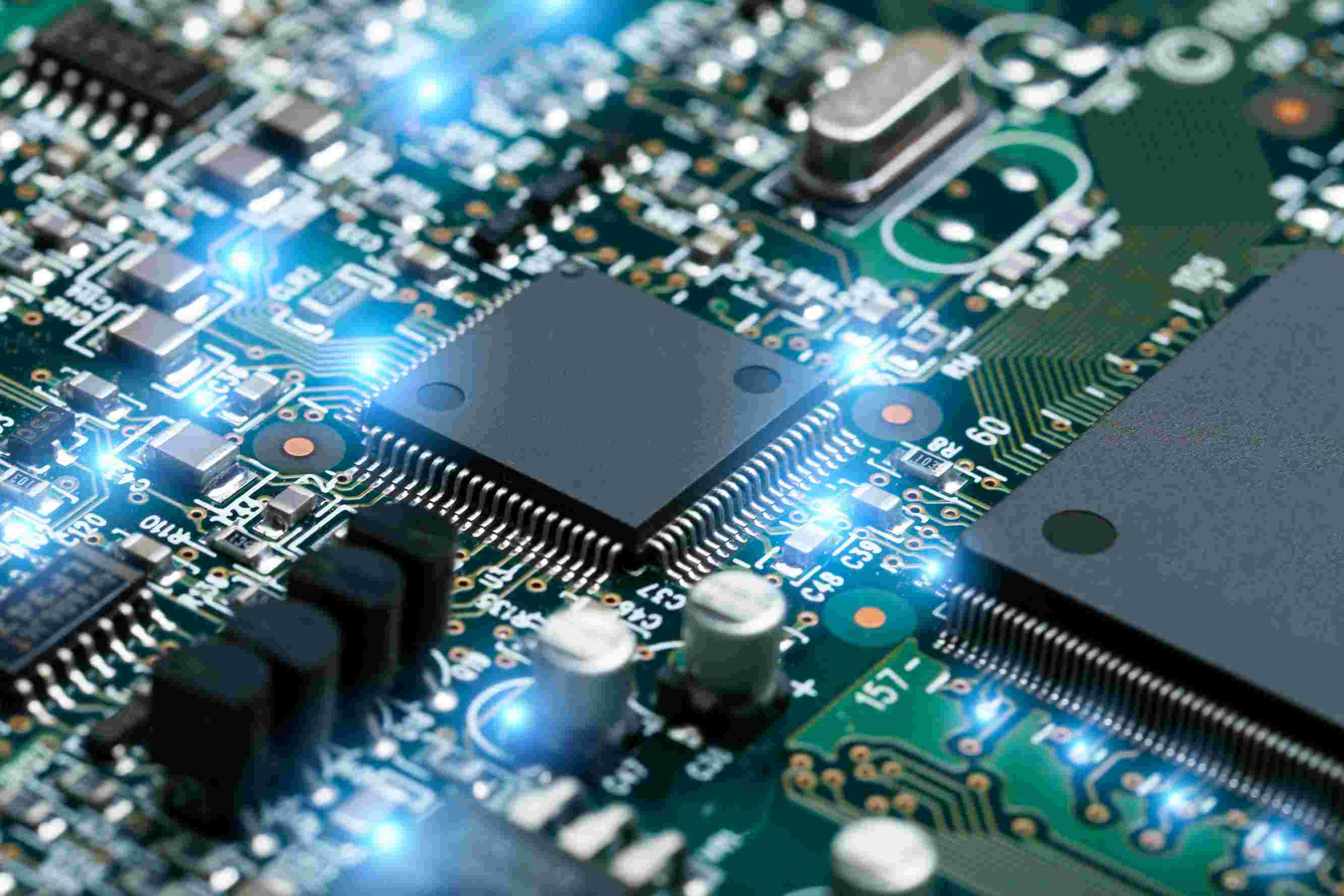

随着电子产品向高密度、多功能化发展,PCBA焊接质量成为保障产品可靠性的核心因素。

越来越多行业标准对PCBA的焊点外观、孔隙率等提出严苛要求,汽车电子、航空航天等领域更需通过相关认证,使得焊接质量符合要求,再大规模生产,因此PCBA焊接质量的检查对工艺生产至关重要。另外,焊接缺陷可能引发高额返工成本与法律风险,焊接质量评定试验成为优化参数、提升效率、控制质量的关键手段。

PCBA焊点可靠性质量评估是电子制造领域的核心环节,其背景源于电子产品向高密度、多功能、高可靠性方向发展的需求。随着元器件越做越小,一些封装元件隐藏焊点的普及,传统目视检测已无法满足质量要求,需通过X射线,切片分析等手段来综合来检查,综合评估焊点孔隙率、润湿性、剪切强度等关键质量指标,在综合评价的过程中通过可靠性测试,加速老化评估焊点的质量,以满足在汽车电子、航空航天、医疗设备等行业对产品可靠性的严苛标准,进一步推动了焊点质量评估体系的标准化与精细化发展。

不同焊接工艺条件下的焊点质量评估、可靠性老化试验后的焊点质量评估。

焊点质量评估试验的核心目的在于全面验证焊点的可靠性,确保电子产品性能稳定与寿命达标。

通过外观检测、Xray透视检查、焊接强度测试及可靠性验证,排查焊点裂纹、虚焊等缺陷,避免短路或开路风险。同时,试验模拟高温高湿、温度冲击、温度循环、振动冲击等极端环境,评估焊点耐久性,满足汽车电子、航空航天等行业严苛标准。

此外,试验数据可优化焊接工艺参数,降低返工成本,并为产品通过CE、FCC等认证提供依据,最终保障产品质量与市场竞争力。

IPC-A-610、IPC-TM-650、IPC-7095、JESD 22A121、JESD201A、IEC 60068-2-82等。

消费电子、汽车电子、航空航天等。

1、可靠性老化试验(温度循环、温度冲击、高温存储、电迁移试验、表面绝缘阻抗、机械跌落、振动等)

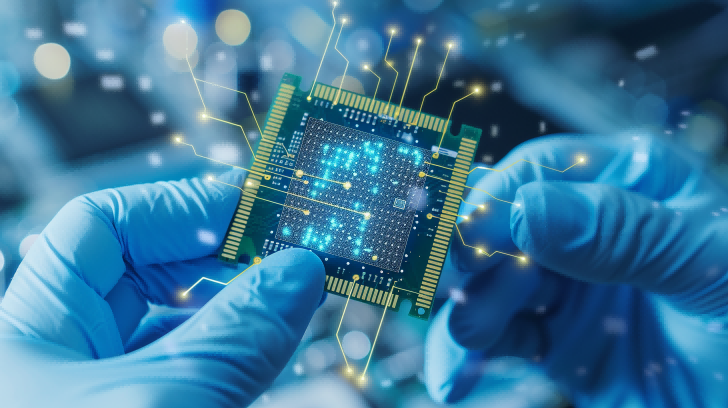

2、无损检测(外观检查、Xray透视检查)

3、破坏性分析(切片分析、染色试验、焊点强度、形貌观察、元素分析、锡须观察)

4、外观检查可以精准判定焊点是否满足标准IPC-A-610要求

5、Xray透视检查可以量化评估BGA各焊点空洞率是否满足标准IPC-7095要求

6、切片分析可以显现焊点内部微观结构及合金层IMC生长监控

7、染色试验整体评估焊点的焊接质量

8、焊点强度对焊点进行推拉力力值大小进行量化评估

9、对老化后的焊点进行锡须观察,保障产品长期稳定性。

1、专业团队:技术专家团队实验经验丰富,提供专业、迅速、全面的检测服务。

2、先进设备:拥有众多先进仪器设备并通过CMA/CNAS 资质认可,确保检测结果的准确性和可靠性。

3、高效服务:快速响应客户需求,提供一站式高效检测服务。

4、权威认证:实验室通过ISO/IEC 17025认证,检测报告具有国际公信力。