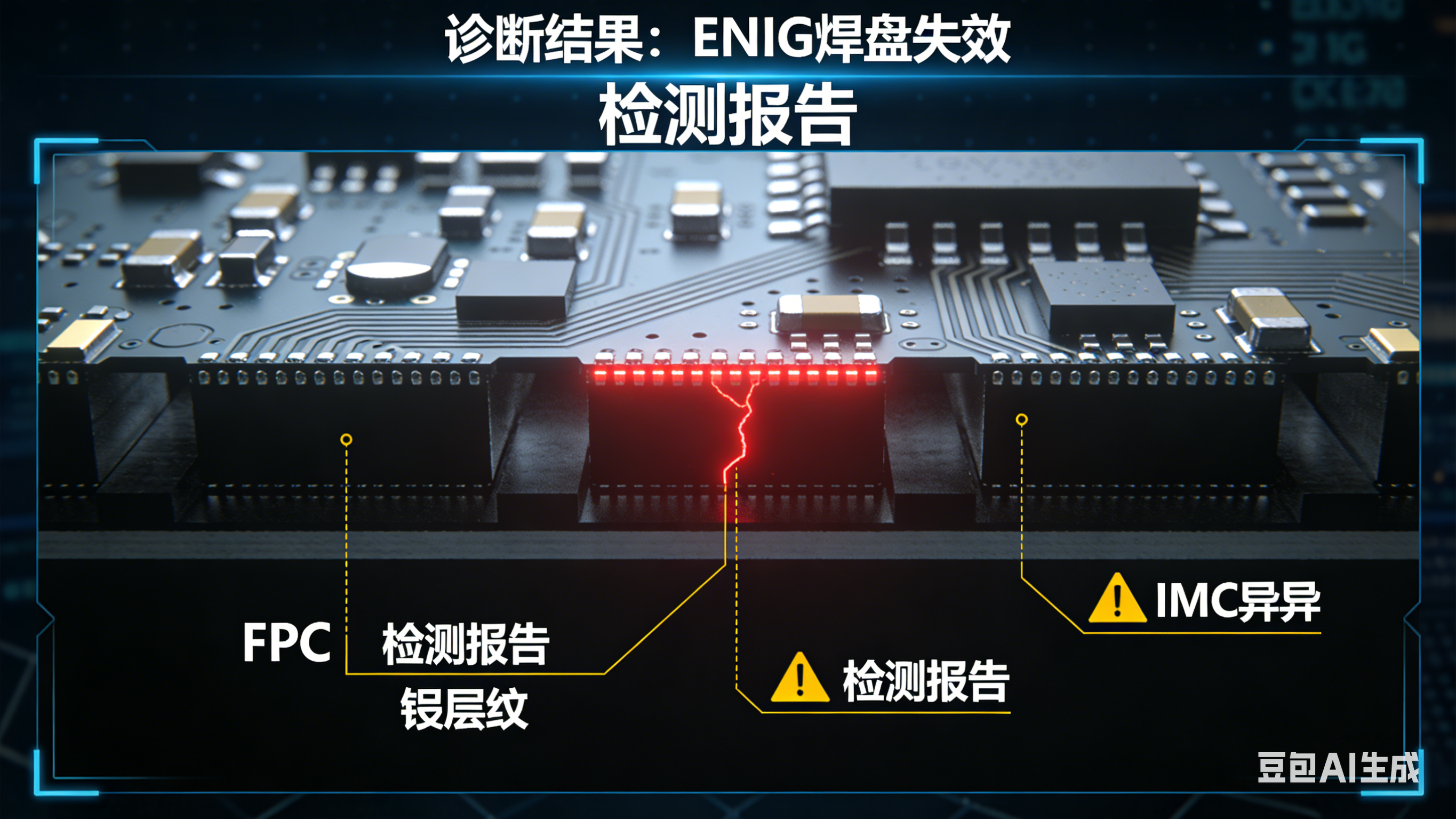

某PCBA贴片后热压焊端子线轻拉即脱落,电容/电阻元件轻微施压也会掉件。未焊接的同批次SET板存在上锡不良现象。现对3pcs失效样品进行一系列的测试分析,查找PCBA焊点焊接不良的根本原因。

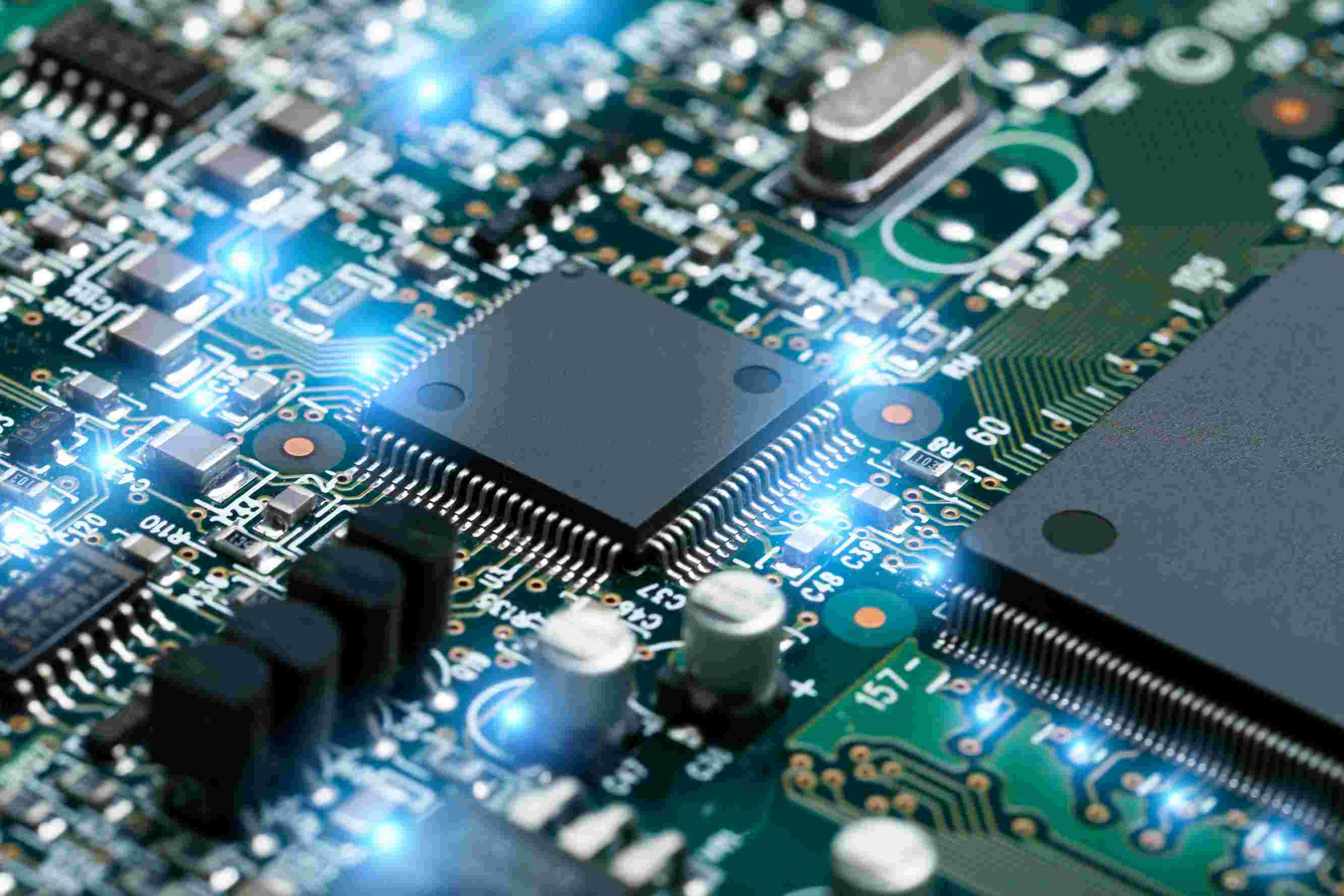

1.外观检查

选取3处典型不良焊点,进行光学检查,结果如图1所示:多数不良焊点焊盘表面存在明显润湿不良现象,焊盘颜色发黑异常,个别焊点脱开,脱开界面焊盘侧颜色发黑。

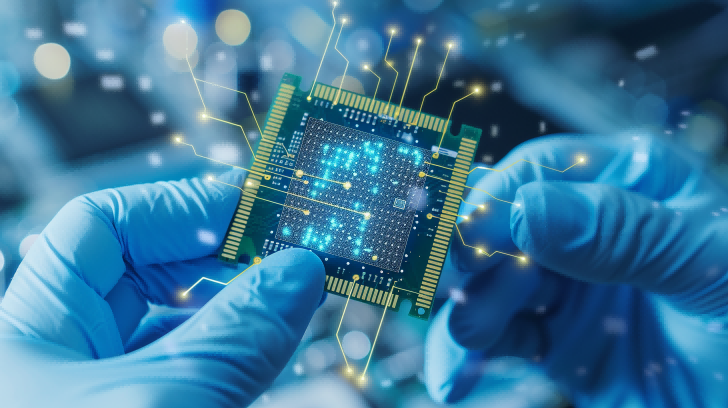

2.表面分析

NG1:如图2所示,焊盘润湿不良位置表面平整,局部存在焊锡及助焊剂残留现象;润湿不良表面含有C、O、P、Sn、Ni元素,焊锡残留位置含有C、O、Ag、Sn、Ni、Cu元素,助焊剂残留位置含有C、O、Sn、Ni元素,均未见异常元素存在,排除污染对焊盘润湿不良的影响。

NG2、NG3:润湿不良位置形貌与NG1类似,成分含有C、O、P、Sn、Ni元素,未见异常元素存在。

3.剖面分析

NG1:如图3所示,切片结果显示:不良焊盘切片后,焊锡残留位置及未残留位置,都发现不润湿现象;放大观察后,不润湿位置存在明显的连续性镍腐蚀异常;Ni层P含量为6.2wt%。

NG2、NG3:切片结果与NG1结果类似,不润湿位置同样发现连续性镍腐蚀异常。

4.分析与总结

综上所述:PCBA焊点焊接不良的原因主要与连续性Ni层腐蚀有关,Ni层腐蚀后,焊接过程中,Au层迅速熔融焊锡中,而作为焊接基底的Ni层无法与焊锡形成有效的冶金结合,即IMC层,最终导致焊点润湿不良的发生。

Ni层腐蚀主要是因为PCB焊盘在浸金过程中,镍层表面遭受过度氧化反应。大体积的金原子不规则沉积,及其粗糙晶粒之稀松多孔,造成底下镍层持续发生『化学电池效应』(Galvanic effect),进而使得镍层不断发生氧化,导致在金面下生成未能溶解的镍锈持续累积而成。

总结:PCBA焊点焊接不良的原因主要与PCB焊盘Ni层发生了连续性镍腐蚀有关,导致基底Ni层无法与焊锡生成有效的冶金结合,即IMC层,最终导致焊点润湿不良的发生。

5.建议

增加PCB物料来料质量管控,如可焊性验证测试,避免异常物料流入生产。